Turbina de Granallado

Rentable, de bajo mantenimiento, altamente eficiente, resistente al desgaste, compacto y ahorrador de energía.

Turbina de granallado

La asamblea de la turbina de granallado desempeña un papel crucial en la máquina de granalladora. La calidad de estas turbinas de granallado influye directamente en la efectividad del proceso de granallado. Por lo general, son los consumibles más grandes y requieren mantenimiento frecuente. La vida útil total de las turbinas de granallado es un factor importante en los costos de producción y, en última instancia, afecta la rentabilidad. Un mantenimiento adecuado puede prolongar en gran medida la vida útil de la máquina de granallado, reduciendo los costos de uso en general.

El rendimiento del equipo de granallado depende de la calidad, cantidad, velocidad y ángulo de dirección de los proyectiles de granallado. Estos tres últimos factores dependen totalmente de la selección, diseño, instalación y operación correcta de la máquina de granallado.

Características de las turbinas de granalladora:

- Estructura compacta para mayor durabilidad y vida útil prolongada de las cuchillas, lo que resulta en menores requisitos de mantenimiento.

- La resistencia al desgaste mejorada minimiza el ruido y la vibración durante el trabajo.

- La capacidad de granallado de alta velocidad permite un reciclaje más eficiente de los abrasivos.

- Ángulo y velocidad de granallado óptimos garantizan eficiencia energética.

Los principales tipos de turbinas de granallado:

La turbina de granallado de accionamiento directo es un componente compacto dentro de la máquina de granallado. Presenta una conexión directa entre el motor y la turbina de granallado a través de un eje, lo que resulta en una estructura más compacta y eficiente. Además, opera con niveles reducidos de ruido y es fácil de mantener.

Por lo general, la turbina de granalladora de accionamiento directo tiene una potencia máxima del motor de 15 kW y puede alcanzar una capacidad de granallado de hasta 250 kg/min.

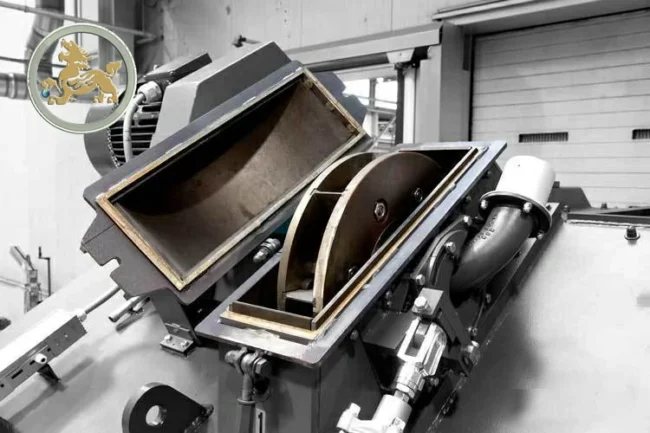

La turbina de granallado de accionamiento por correa es ampliamente preferida en las máquinas de granallado. Utiliza una correa para conectar los motores y la turbina de rueda de granallado, lo que permite un mayor flujo de granallado y una mayor potencia de salida. Esta configuración garantiza un efecto de limpieza estable.

Normalmente, la capacidad de la turbina de granalladora de accionamiento por correa varía de 15 kW a 75 kW, con un volumen de granallado máximo de 950 kg/min.

Las piezas de repuesto para turbinas:

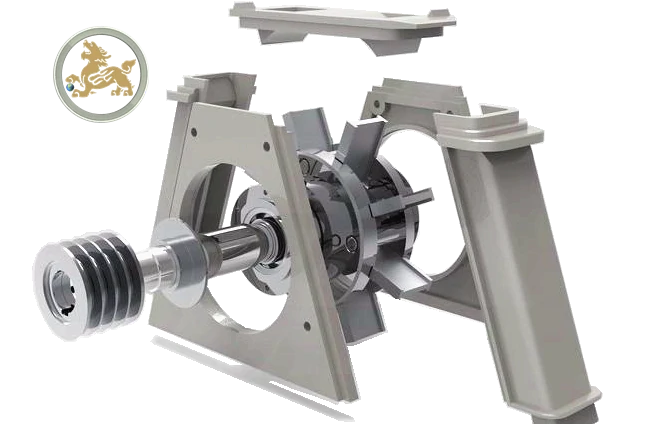

- Las palas (conjunto de 8 piezas) están equilibradas con precisión y están hechas de piezas fundidas resistentes al desgaste, acero para herramientas y carburo de tungsteno.

- Otros componentes incluyen el impulsor, el distribuidor, el acelerador y el proyector.

Deflector, válvula de alimentación, cubierta y conjuntos de carcasa. - El revestimiento, el revestimiento antidesgaste, la placa protectora, la cubierta y las piezas de la carcasa están presentes en las secciones superior, lateral y final.

- El rotor, la rueda, el disco o el impulsor son parte integral del sistema.

- Los conductos de alimentación o suministro y los proyectores de granalla de acero son elementos esenciales.

- Los clips y las ruedas se utilizan en varios mecanismos.

- Las tablas de centrado ayudan en la alineación.

- Los tornillos, resortes y elementos de sujeción de las palas aseguran los componentes.

- La cubierta de la rueda consta de cuerpo, lateral, cubierta y clips.

Para obtener información más detallada…

El principio de funcionamiento del conjunto de turbina:

- Sistema de Alimentación y Rotación de Abrasivos:

Las bolas de acero o granalla entran en el impulsor a través del conducto de alimentación. El impulsor y las paletas se auto-rotan a alta velocidad, impulsados por un motor. Las bolas de acero pasan por el impulsor y el deflector, impulsadas por las paletas. El ajuste adecuado del impulsor, deflector y paletas es crucial para un granallado efectivo. - Sistema de Circulación de Granallas:

El disco del conjunto contiene el abrasivo, que desciende por gravedad y se acumula en una tolva. Un transportador mueve el acero granallado al elevador. Correas con cangilones elevan los abrasivos. El sistema de tensión evita derrames. - Sistema de Purificación de Abrasivos:

Las impurezas y la mezcla salen del elevador hacia un separador. Tras la separación magnética, la mezcla se clasifica. Los desechos se eliminan, el polvo fino va al colector y las bolas de acero útiles se reutilizan. Luego, llegan a la válvula de alimentación.